Od návrhu po výrobu výlisků pro automobilový průmysl s pomocí CAD/CAM systému VISI

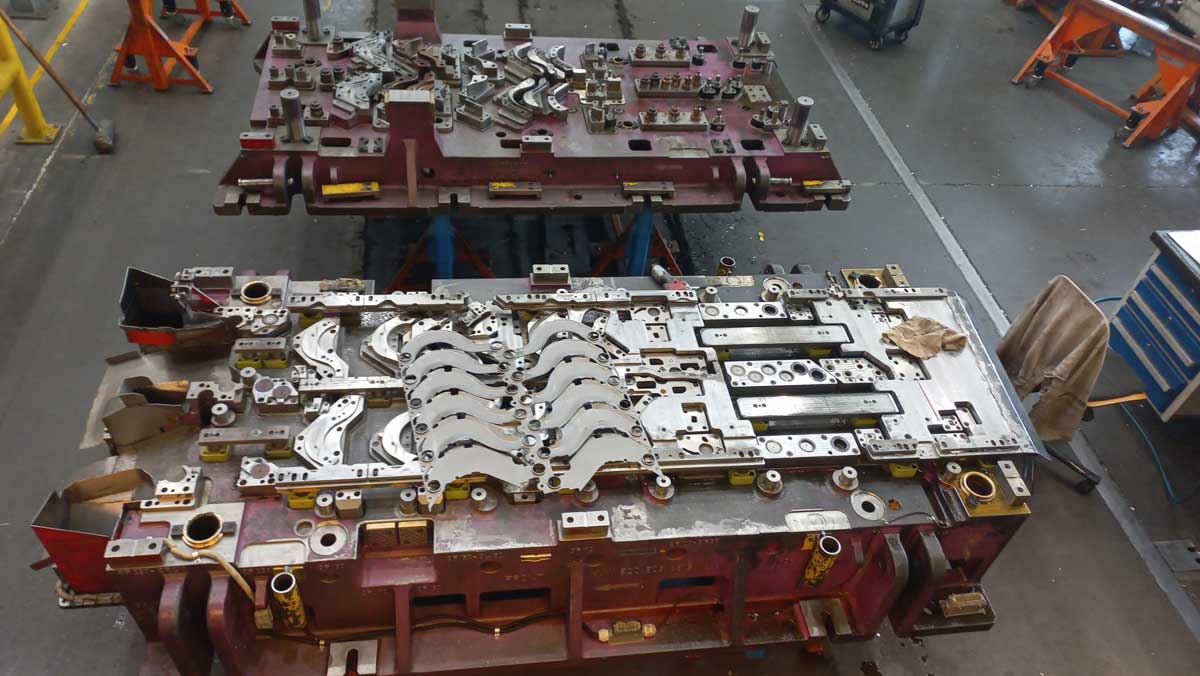

Společnost Magna Cartech spol. s r.o. je významným výrobcem výlisků a svařených plechových dílů pro přední automobilové výrobce. Byla založena již roku 1995 a od té doby prošla velkým rozvojem. Během téměř třiceti let působnosti firma rozšířila výrobní portfolio, postavila nové výrobní haly a zvětšila administrativní budovu za účelem vytvoření kvalitnějšího zázemí pro své zaměstnance. Od svého založení expandovala a dále rozšiřuje své možnosti implementací nových technologií lisovacích, svařovacích a montážních procesů.

S pány Ondřejem Čičolou, programátorem CNC strojů, a Janem Hronkem, koordinátorem obrobny, jsme si povídali o CAD/CAM systému VISI, jeho nasazení a přínosech pro výrobu. Pánové Čičola a Hronek mají na starosti výrobu náhradních dílů do lisovacích nástrojů.

Strojní vybavení

Prvním, a dodnes používaným, CNC strojem v Magna Cartech je DEPOCUT 2012 od zlínské firmy TRIMILL, a.s. Jedná se o tříosou portálovou frézku s pojezdy 2000 x 1200 mm, která má ideální parametry pro opravy a úpravy velkých lisovacích nástrojů.

„Co se týče nástrojů, začátky kolem roku 2007 nebyly zdaleka na takové úrovni jako dnes. Disponovali jsme v podstatě stejným vybavením jako na ruční frézce, tzn. jen nástroji pro upínače HSK100. Postupem času jsme nakupovali nové druhy fréz, zejména pak DEPO a Walter. Nákup nástrojů od firmy Walter byl pro nás přelomový díky hrubovacím turbofrézám, které nahradily naše čelní plátkové frézy.“ popisuje vývoj používání nástrojů pan Čičola.

Nasazení VISI

„Na úplném začátku byl na celý proces zavedení frézky do provozu jeden kolega zcela sám. Já jsem se s ním viděl asi týden po jeho příjezdu ze školení VISI. Tehdy bylo opravdu rušné období – neměli jsme pořádné zázemí, hardwarové vybavení, programy jsme nosili asi 100 metrů na flashdiscích a programování, jak si asi dovedete představit, bylo jedno velké dobrodružství.

Jak jsem již zmínil, kolega byl čerstvě po školení a já byl na brigádě před závěrečným školním rokem. On věděl, kde se nastavují parametry a já měl teoretické znalosti čerstvě ze školy. Společnými silami jsme tvořili funkční programy a během několika týdnů se nám povedlo rozjet naplno výrobu na stroji.“ vzpomíná pan Čičola.

VISI bylo tedy prvním CAD/CAM systémem v Magna Cartech a aktivně jej využívají již šestnáctým rokem. Společnost Nexnet poznali o několik let později, když přebírala podporu VISI po původním dodavateli. Tehdy do firmy zavítal obchodní manažer z Nexnetu, aby probrali možnosti další spolupráce a případné zefektivnění výroby pomocí úpravy konfigurace licencí VISI dle aktuálních potřeb firmy.

Zaměření výroby

Obrobna pod vedením pana Hronka je podpůrným střediskem lisovny, zabývá se tedy především výrobou náhradních dílů do lisovacích nástrojů, ale i dílů pro svařovací roboty, kontrolní přípravky, hotforming. „Dalo by se říci, že vyrábíme pro celou firmu a že o zajímavé zakázky nemáme nouzi. Žádnou speciální bych nezdůraznil, při naší práci jde v první řadě o čas. Pokud možno co nejrychleji a co nejkvalitněji, to je naše heslo.“ popisuje výrobu pan Hronek.

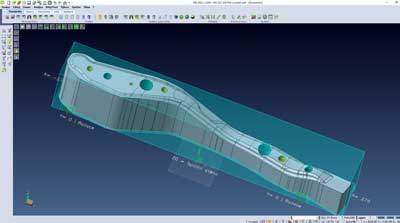

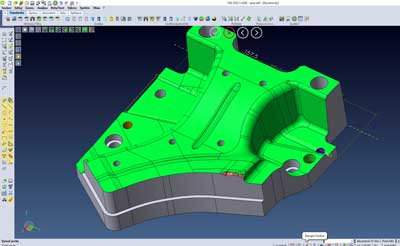

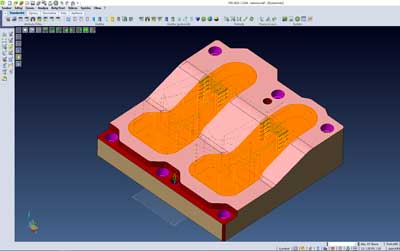

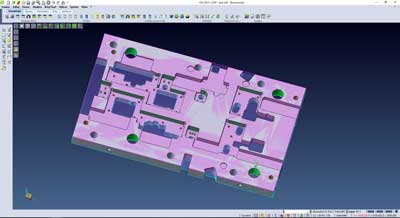

Veškerá činnost a příprava podkladů pro výrobu náhradních dílů se odehrává ve VISI. Konkrétně se jedná o tvorbu výkresové dokumentace, filtraci, popř. úpravu 3D modelů a následnou výrobu na CNC strojích.

„VISI v naší firmě používáme napříč různými středisky. V technologickém oddělení vytváříme datové podklady a konstruujeme potřebné nástroje. Podobně s VISI pracujeme i v oddělení kvality (metrologie), slouží nám ke kontrole a zhotovení podkladů kontrolních přípravků. V technické kanceláři najde VISI uplatnění při vytváření rozvinů a konstrukci lisovacích nástrojů. Ve výrobním středisku (obrobně) využíváme programy z VISI pro výrobu na CNC frézkách a EDM strojích.“

Simulace a kontrola kolizí ve VISI

VISI disponuje výkonnými nástroji pro simulaci obrábění a kontrolu kolizí, které využívá i pan Čičola. „Pro mě jako programátora CNC frézek je použití simulace denním chlebem. Až na výjimky pro mě neexistuje situace, kdy bych pro kontrolu své práce nepoužil simulaci. Je pro mě opravdu důležitá a slouží jako prevence problémů při samostatném frézování, protože bez ní nelze zaručit bezchybný program.

Několik let jsem v Magna Cartech pracoval jako obsluha CNC frézek, znám tedy naše nástroje, limity stroje, vím, jak se chová jejich kinematika při obrábění, a to vše pak zužitkuji v simulaci – zejména pak v kontinuálním pětiosém obrábění. Aktivní mám i funkci kontroly kolizí, nicméně drtivou většinu problémů s obráběním pro mě odhalí již simulace obrábění samotného.“

Postprocesory

Velmi zkušení uživatelé si mohou vytvořit postprocesor sami, avšak každý zákazník má možnost objednat jej u dodavatele softwaru, společnosti Nexnet. V Magna Cartech si při koupi softwaru objednali i tvorbu postprocesoru a pan Čičola tuto zkušenost popisuje následovně: „Postprocesory pro naše stroje DEPOCUT 2012 a Hermle C400 vytvořil programátor dodavatelské společnosti, se kterým jsem se bohužel nesetkal při přebírání postprocesoru pro DEPOCUT 2012, ale řešili jsme spolu implementaci funkcí a mnou definovaných hodnot při zavádění našeho stroje Hermle C400 do výroby.

Pro mě osobně to byl celkem adrenalinový zážitek – programátor byl zkušený a vyšel nám absolutně vstříc, ale já jsem se poprvé v životě učil pracovat na pětiosém centru a zároveň jsme testovali postprocesor a upravovali jej tak, aby byl pro nás, zejména pro obsluhu, pokud možno uživatelsky co nejpřívětivější a zároveň maximálně bezpečný.“

Technická podpora a aktualizace verzí

Středisko obrobny v Magna Cartech spokojeně využívá služeb jak technické podpory, tak aktualizace verzí svých licencí VISI. Pan Hronek k tomu říká: „Na pravidelné školení se snažíme jezdit – zejména obsluha a naši noví kolegové, pro které je setkání s CAD/CAM softwarem většinou náročné. Školitelé v Nexnetu, především pak pan Barna, který se nám věnuje nejčastěji, jsou absolutní špičkou a profesionály každým coulem. Osobně jsem panu Barnovi opravdu vděčný za to, co mě naučil a nesmírně si vážím i toho, že si našel čas a v rámci školení mi vždy pomohl s mými problémy, popřípadě mi ukázal alternativy, o kterých jsem neměl sebemenší tušení.“

„Technickou podporu jako takovou naše středisko využívá minimálně. Většinou to funguje tak, že se jednou vše nastaví a dále pak pracujeme bez problému. Když už dojde k tomu, že pomoc techniků potřebujeme, kontaktujeme Nexnet pomocí helpdesku, kde s námi řeší (a vždy vyřeší) naše problémy, ať už technické rázu, konzultace při obrábění či přechodu na novou verzi.“ pokračuje pan Hronek.

Magna Cartech využívá výhod průběžné servisní smlouvy a odebírá všechny nové verze a aktualizace systému VISI. „Důvodem pro nás je hlavně fakt, že jsme mezi sebou propojeni a potřebujeme plnou kompatibilitu mezi verzemi na několika stanicích, kde se VISI používá. Konkrétně jde o programátora CNC frézek, programátory EDM strojů, obsluhy CNC strojů a vedoucího obrobny.“

Pan Čičola pokračuje popisem přechodu na nové verze, který u nich probíhá vždy stejným způsobem: „Jako první přecházím já a převedu naše knihovny, odzkouším obrábění (zejména složitější programy, které máme již hotové) a testuji nové funkce, změny v obrábění a další, jako jsou kinematiky strojů, postprocesory. Jsem přesvědčený, že většina testů je zbytečná, nicméně musím zaručit 100% funkčnost, neboť nemůžeme riskovat omezení výroby. Jakmile jsem si jistý, že je vše v pořádku, instalujeme novou verzi do všech zařízení na cca týdenní zkušební provoz. Během něj programátoři EDM strojů zkouší jejich zpětnou kompatibilitu a předpokládám, že jejich proces je podobný tomu mému, přičemž navíc sledují změny programu (výstup) či další "anomálie". Nakonec obsluha CNC strojů pokračuje ve výrobě a úpravách s "nadstandardním" režimem kontroly tak, aby vše bylo v pořádku. Při posledním přechodu na novou verzi naše obsluha zachytila problém v postprocesoru na našem stroji Hermle C400. Ten jsem snadno vyřešil se specialistou z Nexnetu, panem Strakou.“

Bc. Petra Chvátalová

NEXNET, a.s.