VISI Flow

VISI Flow - Simulace vstřikování plastů

Optimalizace konstrukce forem a procesu vstřikování plastu poskytuje důležité údaje při konstrukci všech částí forem. Počínaje konstruktérem konečného dílu, přes konstruktéra formy až k technologovi vstřikování, všichni dostávají užitečné údaje díky patentované technologii Vero pro simulaci vstřikování a tak mohou vytvářet levné a spolehlivé vstřikovací formy a optimalizovat podmínky vstřikování. VISI Flow je jedinečný nástroj pro předvýrobní a povýrobní analýzu a pro souběžnou analýzu při konstrukci vstřikovaných dílů a jejich forem.

Předvýrobní analýza.

Dříve, než začne konstruktér práci na formě, předběžná analýza dokáže detekovat potenciální výrobní problémy - jako jsou sváry, vzduchové kapsy, nejlepší umístění vtoků atd., poskytujíc maximální možný časový rámec pro nápravné řešení.

Povýrobní analýza.

V případech, kdy při samotném procesu vstřikování konstruktér nachází nějaký problém, simulace vstřikování pomůže technologům lépe porozumět podmínkám v dutině formy v průběhu cyklu vstřikování. Tento postup může pomoci posoudit účinnost různých nápravných opatření a vytvořit nejefektivnější zdokonalení výsledků lití.

Souběžné řízení.

Předvýrobní a povýrobní analýzy jsou zajisté velmi užitečné, ale nejsou-li vztaženy k celému procesu, nemohou zaručit kompletní optimalizaci dílu/výstřiku/formy a jim odpovídajícímu formovacímu procesu. To lze zajistit pouze prostřednictvím integrované CAD/CAM/CAE analýzy. Nepřerušovaná výměna dat mezi konstrukčním prostředím a prostředím analýzy umožňuje identifikovat možné kritické situace, nastavovat nejúčinnější parametry formování, optimalizovat rozmístění vstřikování a chlazení a předcházet problémům týkajících se jakékoliv části konstrukčního procesu plastového komponentu.

Nákladově efektivní řešení.

VISI Flow poskytuje uživatelsky přívětivé prostředí s krátkými časy příprav modelu a výpočtů. Program byl uveden na trh simulátorů vstřikování před 25 lety. Je založen na spolehlivém VISI Modelování s neoddiskutovatelnou přesností analýzy prováděnou matematickými metodami konečných prvků. VISI Flow poskytuje uživateli kompletní řešení pro konstruktéra dílu/formy a technika konstruujícího vstřikování; analýzu plnění, výpočet smrštění a tvarových deformací až k analýze tepelné optimalizace

Bohatý rozsah CAD rozhraní.

VISI může pracovat přímo se soubory a daty z Parasolid, IGES, CATIA v4 & v5, Pro-E, UG, STEP, Solid Works, Solid Edge, ACIS, DXF, DWG, STL a VDA. Široký rozsah překladačů umožňuje uživateli pracovat přímo s daty téměř všech CAD systémů. Schopnost systému přeskočit vadné záznamy v průběhu importu umožňuje načítat i značně poškozená data. Systém umí snadno zpracovávat i velmi velké soubory a firmy zpracovávající složité konstrukce s výhodou využívají této schopnosti VISI CAD systému.

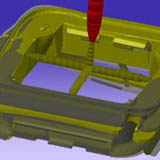

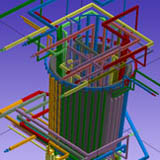

Systémy vstřikování a chlazení.

Systém má řadu metod importování anebo vytváření nejdůležitějších aspektů vstřikovacích forem. Do systému formy lze vnášet jakékoliv vtokové systémy a systémy řízení teploty formy bez omezení jejich složitosti, lze je snadno editovat a provádět výpočty komparativní analýzy.

Patentovaná technologie síťování.

S využitím vhodné hybridní technologie síťování, VISI Flow provádí reálnou 3-rozměrnou simulaci vstřikování s krátkým časem výpočtu. Vytváření sítě na tělesech je automatizovaná funkce, kterou lze aplikovat na jakoukoliv CAD geometrii. Díky její aplikaci umí VISI Flow připravit model k analýze v krátkém čase a samotný výpočet analýzy trvá také krátkou dobu. Patentovaná metoda síťování poskytuje spolehlivé výsledky, které nejsou ovlivňovány velikostí komponentů, složitostí anebo tloušťkou stěn.

Databáze materiálů.

Přesnost výsledků analýzy je přímo závislá na charakteristikách materiálů. VISI Flow má širokou databázi materiálových tříd a dodavatelů. Vzhledem k tomu, že na trhu se objevují stále nově vyvíjené materiály, aby měl uživatel přesné výsledky analýz i s novými materiály, VISI Flow dává konstruktérovi možnost přidávat do databáze nové materiály anebo měnit data existujících materiálů tak, aby parametry odpovídaly skutečně použitému materiálu.

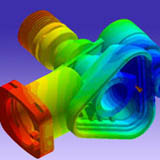

Fáze plnění.

Fáze plnění poskytuje stejnou úroveň řízení vstřikování taveniny do dutiny formy, jako máte na kterémkoliv vstřikovacím stroji. Simulace plnění dává možnost předpovídat a zobrazovat, jak bude komponent plněn taveninou plastu. To umožňuje identifikovat potenciální estetické vady výstřiku. Modul simulace plnění dává konstruktérovi mnoho nástrojů, které mu umožňují zkoumat proměnné parametry formovacího procesu, jako jsou tlak, teplota, vnitřní pnutí, zatuhlý povrch, orientace vlákna, uzavírací sílu a mnoho dalších.

Fáze analýzy tvaru.

Výsledek analýzy prováděné v modulu VISI Flow Shape umožňuje konstruktérovi vizualizovat a měřit konečný predikovaný tvar výstřiku po provedení fáze plnění, dotlaku a chlazení-plastifikaci . Konstruktér má k dispozici mnoho nástrojů pro správné předpovědění výsledku, zahrnující zobrazení rozměrové deformace podél os, pozice bodů pro výpočet zborcení povrchu, lineární smrštění a zabezpečení oválnosti výstřiku v zadané toleranci. Výsledek analýzy pomáhá identifikovat defekty typu prohlubní na vtoku nebo dutiny způsobené podmínkami ve fázi dotlaku. Je-li zapotřebí, lze exportovat deformovanou geometrii modelu pro porovnání s originálním CAD modelem. Cestou zpětného inženýrství lze provést úpravy ve formě.

Modul tepelné fáze.

Analýza procesu formování.

Program VISI Flow má další volitelné moduly, které umožňují simulovat nejnovější techniky formování, jako jsou sekvenční vstřikování, plynem podporované vstřikování, vícevtokové vstřikování, nehomogenní vstřikování, a další. Tak jako u ostatních modulů ve VISI Flow, systém automaticky vkládá klíčové hodnoty pro provedení analýzy podle zadané geometrie a materiálů.